Список тематических статей

Двухшнековый экструдер

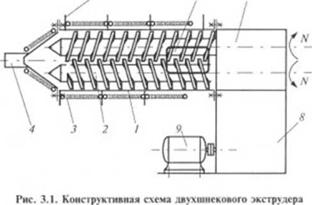

В середине 30-х годов XX века появляется новый тип экструдера для переработки пластмасс многошнековый, в конструкцию которого был заложен принципиально иной механизм продвижения перерабатываемого материала, чем в олношнсковом – принудительный. Несомнспными преимуществами многошековых экструдеров, наиболее распространенные из которых – двухшнековые, являются хороший захват исходного материала в зоне питания (загрузки) независимо от его агрегатного состояния и формы частиц материала, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Основными элементами двухшнековых экструдеров являются два шнека, вращающиеся навстречу друг другу (или в одну и ту же сторону) в цилиндре. Перерабатываемый материал загружается в экструдер через загрузочное окно, и с помощью шнеков разогретый электронагревателями расплав полимера выдавливается через формующий инструмент. Температурный режим переработки контролируется термопарами. Привод шнека состоит из электродвигателя и редуктора, а возникающее распорное усилие воспринимается подшипниковым узлом, состоящим из последовательно расположенных двумя рядами упорных и радиальных подшипников качения.

Большие осевые усилия, развиваемые двухшнсковыми экструдерами, воспринимаются упорными подшипниками, диаметральные размеры которых ограничиваются межосевым расстоянием между шнеками.

Упорные подшипники, смонтированные на двухшнековых машинах в пределах межосевых расстояний, могут иметь пониженную долговечность по сравнению с одно шнековым и экструдерами. Поэтому для двухшнековых экструдеров разрабатываются специальные конструкции упорных подшипников. В этих экструдерах точно так же, как и в одношнековых, применяются консолью закрепленные шнеки.

Если у одношнскового экструдера давление развивается благодаря вязкому течению, вызванному относительным движением шнека и цилиндра, то у двухшнсковых экструдеров к указанному фактору добавляется выжимающее действие витков сопряженного шнека. У одношнековых экструдеров способность к развитию давления определяется глубиной винтового канала, в то время как у двухшнековых экструдеров – геометрической степенью замкнутости винтового канала (степенью сжатия).

Теория двухшнековых экструдеров только в последние 20-25 лет вышла за рамки элементарных представлений, несмотря на то, что труды, посвященные анализу их работы, стали появляться уже в 50-е годы прошлого века.

Все публикации, посвященные этой теме, можно условно разделить на три группы.

К первой группе относятся работы, в которых описываются конструкции двухшнсковых экструдеров и их особенности, основные узлы и детали.

Во вторую группу можно включить публикации, в которых анализируется процесс переработки каких-либо конкретных материалов и факторы, влияющие на проведение процесса (геометрические параметры шнеков и скорости их вращения, теплофизичсскис свойства материалов и состав исходной смеси, влияние давления и температуры на качество готового продукта и так далее).

К третьей группе относятся работы, в которых в большей или меньшей степени сделаны попытки теоретически рассмотреть течение перерабатываемого материала в двухшнековых экструдерах. Однако в работах третьей группы анализ проходящих в двухшнековых экструдерах процессов не учитывает реальную картину течения как в самих винтовых каналах, так и в зазорах зацепления шнеков.

У двухшнековых экструдеров основными рабочими органами являются два шнека, которые могут вращаться как в одну, так и в разные стороны.

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает, в случае встречного вращения оно различно.

В зависимости от назначения и конструкции шнеки двухшнековых экструдеров могут не зацепляться друг с другом или находиться в зацеплении. В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками будет обеспечено хорошее смешение исходных компонентов.

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления, но при этом будет наблюдаться меньшая производительность экструдера за счет потоков утечек через боковые зазоры и радиальные зазоры зацепления. Шнеки с плотным зацеплением обеспечивают высокую производительность и хорошую самоочистку. Но при этом следует учесть, что изготовление шнеков с плотным зацеплением обходится дороже, чем два других варианта.

Конструктивные схемы различных шнеков, предназначенных для переработки разных полимеров.

Шнеки первого типа имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомендовали себя при переработке термочувствительных материалов и обеспечивают хорошее смешение.

Шнеки второго типа в зоне вылавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия шнеков.

В шнеках третьего типа степень сжатия обеспечивается увеличением ширины гребня винтового канала.

В шнеках четвертого и пятого типов, необходимая степень сжатия достигается за счет уменьшения глубины винтового канала. В зависимости от назначения экструдеры могут оснащаться одним из следующих типов шнеков:

1) с малой или нулевой степенью сжатия; в основном их применяют для смешения материалов при относительно низких температурах, а также для переработки полимеров, чувствительных к перегреву;

2) со степенью сжатия 1:1,5; обычно их используют для смешения и переработки в изделия широкой номенклатуры термопластов;

3) со степенью сжатия 1:2; они, как правило, применяются для смешения композиций с тщательным распределением добавок в смеси.

В двухшнсковых экструдерах с зацепляющимися шнеками винтовые каналы разбиты витками сопряженных шнеков на отдельные С-образные секции, заполненные расплавом полимера.

За счет выжимающего действия витков сопряженного шнека перерабатываемый материал, который занимает полости объемом V и V2, образованные боковыми поверхностями витков и цилиндрическими поверхностями сердечника шнека и охватывающего цилиндра, последовательно двумя рядами движется к формующему инструменту. При неизменной геометрии винтового канала (как правило, это справедливо для зоны выдавливания) характер поведения вязкой жидкости в каждой С-образной секции будет идентичным. Поэтому основным элементом при анализе работы двухшнекового экструдера является отдельная С-образная секция. В зоне сопряжения витков с сердечником шпека возникает интенсивная циркуляция перерабатываемого материала, благоприятно сказывающаяся на процессе смешения и двухшнековых экструдерах.

За счет относительного движения поверхностей шнеков в зоне их сопряжения как при встречном, так и при одностороннем их вращении возникает интенсивная циркуляция, благоприятно влияющая на процесс смешения. При этом через боковые зазоры зацепления осуществляется массообмсн между соседними С-образными секциями.

Двухшнековые экструдеры с вращением шнеков в одну и ту же сторону обеспечивают лучшее качество смешения, вследствие большой разницы относительных скоростей в зоне их сопряжений, но имеют меньшую производительность при одинаковых геометрических размерах шнеков. Уменьшение производительности объясняется худшими условиями захвата материала в зоне загрузочной воронки, так как один шнек препятствует захвату материала другим шнеком.

Авторы некоторых исследований исходят из предположения, что в случае полностью заполненных винтовых каналов шнеков за один их оборот выдавливаются две С-образные секции. Такое упрощенное представление, естественно, приводит к значительному расхождению между расчетной и действительной производительностью двухшнсковых экструдеров. Однако в реальных машинах необходимость обеспечения геометрической совместимости шнеков предполагает наличие зазоров зацепления между сердечником и поверхностью выступов нарезки

Наличие этих зазоров нарушает изолированность С-образных секций и приводит к развитию в продольном направлении винтового канала перетока перерабатываемого материла из одной С-образной секции в другую. Этот переток обусловлен, во-первых, затягивающим влиянием движущихся поверхностей сопряженных шнеков и, во-вторых, наличием в зоне зацепления градиента давления, причинами возникновения которого являются выжимающее действие витков второго шнека и сопротивление формующего инструмента.

Гладкова Наталья

Дата публикации и кол-во просмотров статьи

Просмотров: 6689Дата публикации: 23.10.2018 14:49:38

Время чтения

Время чтения:

Обсуждаем на форуме

Обсуждаем на форуме