Список тематических статей

Переработка изношенных шин

Суть проблемы

В последние годы усилилась риторика и появились некоторые законодательные акты по поводу заботы об окружающей среде и переработке отходов не только в странах первого мира, но и на просторах России и бывшего СССР (например в Средней Азии). Это не удивительно, ведь переработка мусора и отходов является острейшей экологической, социальной и кое-где политической проблемой 21 века и пластмассы с резинами не являются исключением. С другой стороны, вторичное сырьё – это ценный ресурс для промышленности в условиях высоких цен на минеральное сырье, которое становится все более труднодоступным.

Одним из наиболее острых и актуальных вопросов в области вторичного сырья является переработка шин, отработавших свой срок. С точки зрения химического состава, помимо собственно резины в шинах находятся оксиды серы, цинксодержащие химикаты и прочие не всегда полезные соединения. Если изношенные шины просто сжигать, то при горении они могут образовывать комбинации вредных и ядовитых веществ.

По всему миру возникают перерабатывающие предприятия, которые по той или иной технологии производят различное сырьё из отработанных шин, однако этого явно недостаточно. Число автомобилей постоянно увеличивается, а с ним растет и количество выбрасываемых шин. Лишь в ЕС их количество составляет более 2 миллионов тонн ежегодно из которых по разным данным перерабатывается порядка 30 процентов. Нужно ли говорить, что в постсоветстких странах ситуация еще плачевней – в России в переработку поступает менее 17 процентов этого материала. Примерно столько же автопокрышек сжигается, загрязняя атмосферу (см. следующую главу). Проблема в том, что переработка шин по-прежнему является не совсем рентабельным предприятием.

Ценные качества использованных шин

Любая автошина включает в свой состав определенное количество ценного вторсырья. Среди него можно сразу назвать металлическую проволоку, текстильный корд и с некоторыми ограничениями каучук или точнее химическое сырье.

Металл из изношенных шин извлечь достаточно трудно, как в общем-то и текстиль. И с измельчением резины возникают проблемы. Чаще всего покрышки идут на получение из них энергии при сжигании или просто на измельчение с получением резиновой крошки. Эта крошка отправляется в качестве не очень ценного наполнителя для строительства дорог или резиновых плиток и покрытий различного применения.

Помимо сжигания и мехобработки с измельчением, отработанную резину перерабатывают, правда в гораздо меньшем количестве, используя пиролиз. Этот метод, не только гораздо более ресурсоемок и затратен, но и технически сложен. Однако, именно пиролиз отработавших шин, а также рассматриваемая ниже термомеханическая деструкция, дает наилучший экологический результат и ценное сырье для дальнейшего использования. Главная проблема заключается в том, что каучуки мало теплопроводны и требуют больших энергетических затрат на разрыв своих молекул.

Метод сжигания

Автомобильные покрышки загрязняют воздух и вообще окружающую среду и в процессе эксплуатации – измельчаясь и засоряя природу микрочастицами. Но наибольший вред они причиняют при горении. Материал покрышек, как правило, хорошо поддерживает горение. В ходе него резиновая смесь и добавки, в нее входящие, выбрасывают в атмосферу вредные соединения, в том числе канцерогенные вещества.

Шины могут выделять мономеры в зависимости от марки использованного при их производстве каучука, токсичные химикаты и канцерогены: ароматические углеводороды, алифатические амины, сероуглерод, формальдегид и т.д. Кроме того выделяются низкомолекулярные соединения хлора, серы, азота и некоторых металлов.

Большинство из этих веществ можно успешно уловить при помощи систем очистки дымовых газов. Однако для этого обычно используются дорогостоящие катализаторы, которые предприятия, сжигающие шины могут и не приобрести вовремя и в нужных количествах.

Общая схема переработки шин

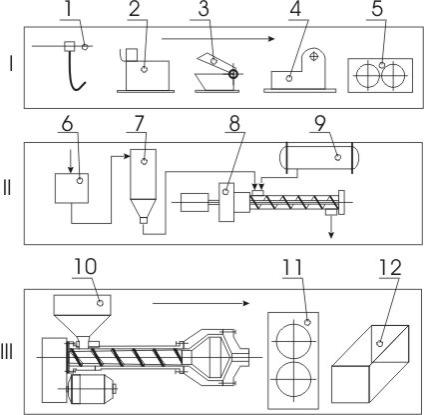

Классическая схема регенерации использованных покрышек на промышленных предприятиях показана на рис. 1.

Рис.1. Общий техпроцесс переработки шин.

1- подвесной транспортер;

2- отрезное для бортов;

3 - ножницы;

4- ножевой измельчитель шин;

5- вальцы для дробления;

6- отделитель измельченного корда;

7- промежуточный бункер для измельченной резины;

9- танк мягчителя;

10- червячно-дисковый или шнековый девулканизатор;

11- рафинирующие вальцы;

12- накопитель готового продукта.

Из показанной схемы видно, что переработка шин состоит из следующих основных стадий:

-

Измельчение поступившего вторсырья,

-

Получение резиновой крошки,

-

Химический процесс пиролиза или девулканизации с дальнейшим получением изделий.

Другие технологии переработки шин

Кроме классической технологии, известной еще с 20 века существуют множество альтернативных путей переработки изношенных шин.

Большое распространение получила криогенная технология дробления. По ней шины подвергают низкотемпературному воздействию, а затем разрушают при небольших нагрузках. Процесс проводят при температурах от минус 60 до минус 90 градусов Цельсия. При таких температурах резиновая смесь получает псевдо-хрупкое состояние и технология ее измельчения, и прежде всего извлечения металлокорда и текстиля становится гораздо проще. Также считается, что криотехнология серьезно снижает затраты на измельчение, прежде всего энергетические и улучшает КПД процесса по резине. Такая технология раньше всего получила распространение в Соединенных Штатах. Резиновая крошка, полученная в ходе криогенной технологии переработки, получила название «криорезина».

Еще один метод переработки шин включает измельчение покрышек при помощи подаваемой под высоким давлением воды. Недостатками этого процесса является много получаемой сточной воды, а также необходимость осушения полученного резинового порошка. Также остро встает проблема сушки полученной крошки.

Также недостатком всех описанных технологий является неразвитая поверхность получаемой резиновой крошки, что приводит к трудностям с ее последующим использованием.

Оборудование для измельчения шин

Применение любой технологии предполагает наличие установки для первоначальной нарезки покрышек. Предварительное измельчение на любых известных ударно-режущих дробилках имеет низкую производительность и требует частой заточки режущих ножей. Наиболее целесообразно применение оборудования для предварительного дробления валкового типа.

С точки зрения последующей регенерации резины, еще в СССР применяли технологии переработки, базирующиеся на термоокислительной деструкции вулканизованного каучука. При этом выходящий регенерат был низкого качества, т.к. деструкции и окислению подвергались и сами цепи каучука.

Усовершенствованием технологий стало внедрение термомеханических методов переработки отработанной резины, не только шин, но и прочих РТИ. На деструкцию межмолекулярных связей в вулканизованной резине при этой технологии идет термомеханическая энергия процесса, а окисление материала минимально. Из оборудования применяется шнековый экструдер, оборудованный специальной головкой, которая подает на резину, находящуюся в виде пленки, высокие сдвиговые деформации.

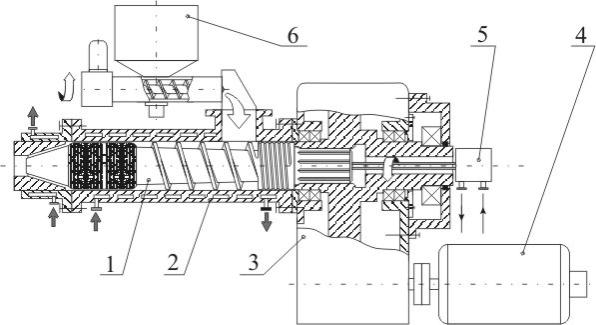

На рынке оборудования для вторичной переработки стран СНГ последние годы бал правят изготовители из Китая. Однако, уже несколько десятилетий конкуренцию и им, и машиностроителям других стран составляет украинское ПАО НПП «Большевик» (г. Киев, по некоторым данным в 2018 году сменило название на АО «Первый киевский машиностроительный завод»). На рубеже 20 и 21 веков инженеры «Большевика» запустили в производство линию нового поколения диспергатор-экструдер червячно-роторный. Этот агрегат с кратким названием ДЭКЧЕР (показан на рис.2) был предназначен для диспергирования шин в резиновый с размером гранулы от 0,1 до 1,0 миллиметра и имел производительность 150-250 кг/ч.

Рис. 2. Агрегат ДЭКЧЕР-250. 1- ротор; 2- корпус; 3- редуктор; 4- мотор; 5- сборник охлаждающей системы; 6- дозатор.

В процессе работы ДЭКЧЕР хорошо зарекомендовал себя, в частности энергозатраты на тонну готового гранулята 0,1-0,2 мм составили от 100 до 250 кВт, что было ниже показателей аналогичных машин. Интересно, что агрегат позволял проводить как минимум частичную «расшивку» резины, то есть деструкцию по сшитым связям. Резиновую крошку после ДЭКЧЕРа можно формовать под давлением в целостное изделие. В дальнейшие годы агрегат получил свое развитие, и более мощные машины выпускаются в Киеве под именем «Линия по переработке изношенных шин ЛПШ-500». Они имеют производительность 500 кг/час и обладают «машиной деструктуризации резины МДР-400» в составе линии.

Несмотря на достигнутые успехи, вторичная переработка закончивший свой путь автомобильных шин ставит еще много проблем. В дальнейшем их решение выглядит как работа навстречу друг другу и шинников по созданию более долговечных и лучше разлагаемых покрышек, и переработчиков.

Обсуждаем на форуме

Обсуждаем на форуме