Список тематических статей

Основные требования к материалам

Однородность листовой заготовки по составу и структуре;

Отсутствие разнотолщиности ( иногда допускается до 10% от номинального значения);

Материал в размягченом состоянии должен характеризоваться большими значениями деформации, не должен провисать после нагревам до процесса формования;

Минимальная термическая усадка (до 5%);

Материал должен обеспечивать формоустойчивость изделия во время эксплуатации

.

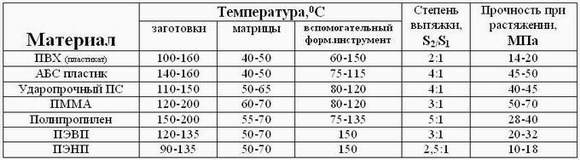

Наиболее применяемые материалы: полистирол, сополимеры стирола с акрилонитрилом или каучуком (УПС), АБС-пластики, ПВХ винипласт и пластикат, полиметилметакрилат (ПММА) и гомологи, поликарбонати (ПК), ПЭВП, ПЭНП, ПП, пентапласт и некоторые другие полимеры и сополимеры.

Во многих случаях формованию предшествует подготовительная операция по изготовлению заготовок.

При изготовлении мелких серий производится раскрой заготовок из стандартных листов.

При крупносерийном производстве изделий, закупка листов производится с учетом посадочных размеров оснастки, либо же многоместная оснастка проектируется с учетом размеров выпускающихся листов термопласта. Это впоследствии исключает подготовительную операцию вырезания (вырубывания) заготовки для формования из производственного цикла.

Перед использование новой партии необходимо определить усадку материала вдоль и поперек направления экструзии. Учитывать при раскрое следует и ориентацию исходного листового материала (направление экструзии). В направлении наибольшей ориентации исходной заготовки готовое изделие должно получить наименьшую вытяжку и, наоборот, в том направлении, в котором заготовка была наименее ориентирована (поперек экструзии), вытяжка должна быть наибольшей. При несоблюдении этого условия возникает неравномерность утонения материала, неоднородность деформационных свойств, остаточные напряжения, что приводит к деформации изделия после съема с прессформы.

Температурные режимы переработки и некоторые другие характеристики, наиболее перерабатываемых термопластов методами пневмо- и вакуум- формования

Дата публикации и кол-во просмотров статьи

Просмотров: 5134Дата публикации: 18.09.2018 12:40:37

Время чтения

Время чтения:

Обсуждаем на форуме

Обсуждаем на форуме