Список тематических статей

Выбор литьевой машины. Часть 1

ВВЕДЕНИЕ

Выбор литьевого оборудования является одной из распространенных задач, решаемых при проектировании технологических процессов изготовления изделий из термопластов. Исходными данными для решения этой задачи служат сведения по количеству и ассортименту изделий, выпускаемых или намечаемых к выпуску. Определяется также перечень видов (типоразмеров) литьевых машин, на базе которых планируется проводить техническое оснащение производства. Для каждого изделия типоразмер литьевой машины выбирается таким образом, чтобы при этом гарантировалось достижение требуемого качества изделий и обеспечивались наилучшие технико-экономические показатели производства.

Однако кроме основных параметров, определяющих типоразмер (усилие смыкания форм, объем впрыска и пластикационная производительность), специалисту приходится решать целый ряд других задач, связанных с технологией литья, особенностью конструкции будущего изделия, вопросами экономики и т.д. Причем решения могут оказаться принципиально разными, когда речь идет о приобретении нового оборудования или об использовании свободных мощностей литьевых машин, уже имеющихся на данном производстве. Литьевые машины относятся к самым востребованным видам оборудования для переработки пластмасс. Поэтому естественно, что для производства огромной номенклатуры литьевых изделий машиностроительными фирмами выпускается очень широкая гамма машин различной конструкции и назначения. Это обстоятельство способствовало тому, что для упорядочения этого разнообразия было предложено много классификационных признаков.

1. Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

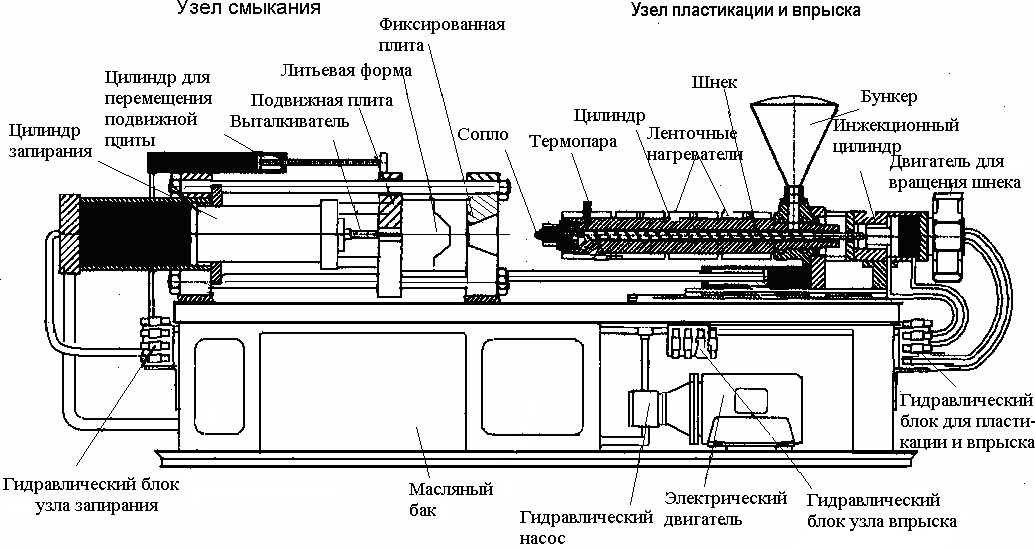

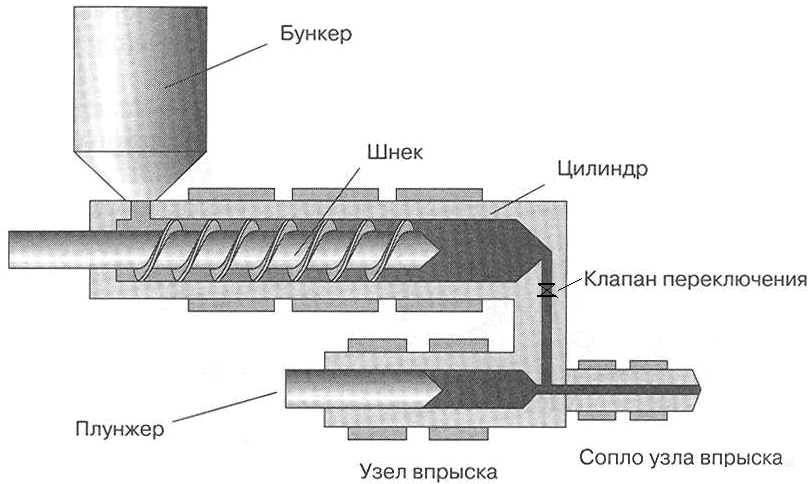

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Таблица 1

Классификация специальных технологий литья под давлением

Введение дополнительного материала(ов) или компонента(ов) в литое изделие |

||||||

Добавление или впрыск другого полимерногоматериала |

Заливкаметаллических вставок или наполнение их расплавом |

Впрыск газа в расплав полимера |

Впрыск жидкости или воды в расплав полимера |

Впрыск газа в смесь полимера с порошкообраз-ным металлом (или керамикой) |

Армирование в форме |

Вставка пленки, фольги, ткани или текстолита для декорирования внешней поверхности отливки |

| Двухкомпонентное (сэндвич) литье | Литье под давлением со вставкой и на металлическое основание | Литье с газом | Литье с сжиженным газом | Литье с газом и добавлением порошковых неполимерных материалов | Литье реактопластов | Литье с декорированием в форме |

| Многокомпонентное литье | Литье с использованием легкоплавкого пуансона | Литье с водой | Структурированное реоформование | Литье при низком давлении | ||

| Микрослоистое литье под давлением | ||||||

Окончание табл. 1

Изменение состава компонентов расплава |

|||

Смешение полимера с жидкостями в сверхкритическом состоянии |

Смешение расплава полимера с химическими или физическими пенообразующими агентами

|

Смешение расплава полимера с металлическими или керамическими порошковыми материалами |

Смешение форполимеров (мономеров или реагентов) перед впрыском |

| Литье по технологии MuCell | Литье со вспениванием | Литье под давлением с добавлением металлических/керамических порошковых материалов | Литье по технологии RIM |

| Структурированное реоформование | |||

| Литье реактопластов | |||

Воздействие на расплав |

|||

Приложение вибрационных усилий к расплаву в процессе переработки |

Использование изменения скорости вращения шнека и противодавления для управле ния температурой расплава |

||

| Литье по технологии LFIM | Литье при низком давлении | ||

| Литье по технологии Push-Pull Injection Molding | |||

| Реоформование | |||

Перемещение расплава |

|||

Приложение сжатия при закрытии литьевой формы |

|||

| Литьевое прессование | |||

Специальные изделия или их геометрические особенности |

|||

Производство изделий миниатюрных размеров или с относительно тонкими стенками |

|||

| Микролитье | |||

| Литье тонкостенных изделий | |||

Лабораторные машины обычно не велики по своим размерам, служат, как правило, для отработки технологии литья изделий из новых марок полимерных материалов, их система управления позволяет менять в широких пределах технологические параметры литья. Они приспособлены для быстрой замены формующего инструмента и, по сравнению с производственными машинами, оснащены дополнительными датчиками, позволяющими отслеживать все этапы технологического процесса литья.

По объему впрыска машины подразделяются в зависимости от максимального объема впрыскиваемого за один цикл материала. Достаточно долгое время этот классификационный признак считался основным, однако, в последнее время, он по ряду причин отошел на второй план. Несмотря на это, именно объем впрыска наряду с усилием смыкания форм определяет в конечном итоге габариты машины и возможности производства на ней тех или иных изделий.

В основу создания ряда машин для производства изделий различных габаритов большинство машиностроительных фирм в настоящее время закладывают номинальное усилие смыкания форм, которое также считается одним из классификационных признаков.

По количеству цветов одного полимера или количеству различных полимеров, представленных в конструкции отливаемых изделий, машины подразделяются на однокомпонентные, двухкомпонентные и многокомпонентные. В настоящее время известны машины для литья изделий из восьми компонентов.

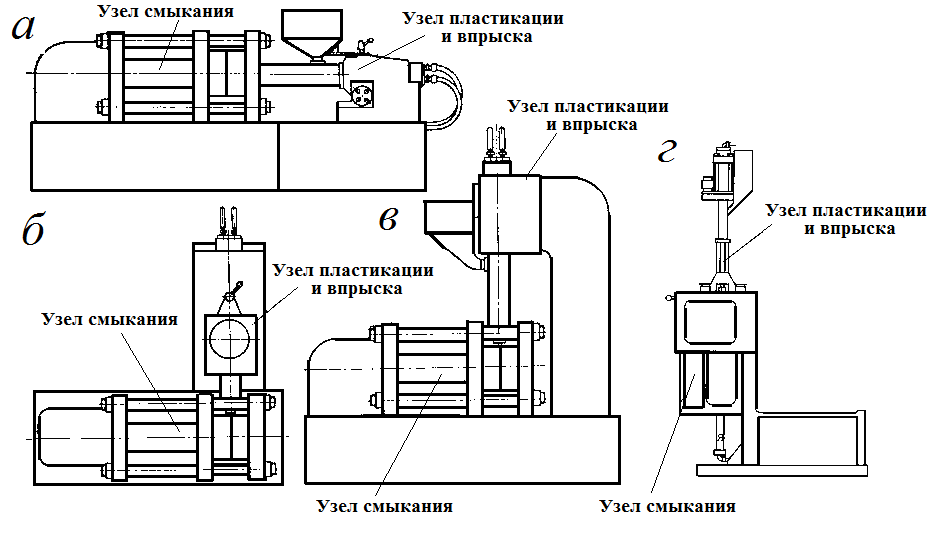

По взаимному расположению узлов, выполняющих одинаковые функции в процессе работы, машины подразделяют на машины горизонтальные (рис.2, а), угловые машины с горизонтальной компоновкой (рис. 2, б, вид сверху), угловые машины с вертикальной компоновкой (рис. 2, в) и машины вертикальные (рис. 2, г).

Компоновка машин определяется многими факторами: требованиями технологии, конструкцией отливаемых изделий, степенью автоматизации и роботизации процесса, соображениями экономии производственных площадей и т. д.

Рис. 2 Литьевые машины с различным взаимным расположением узлов

Варианты компоновки, приведенные на рис. 2, характерны для машин, предназначенных для однокомпонентного литья. Машины для многокомпонентного литья представляют собой весьма сложные сочетания приведенных выше примеров.

Наиболее распространены на производстве машины горизонтального типа, однако наряду с ними достаточно широко в промышленности используются как вертикальные литьевые машины, так и угловые машины с горизонтальной или вертикальной компоновкой узлов под прямым углом.

Преимущества вертикальных литьевых машин:

они занимают небольшую производственную площадь; легко встраиваются в технологическую цепочку с другим оборудованием;

удобны при литье в полустационарные формы, горизонтальная плоскость разъема которых значительно облегчает установку съемных оформляющих деталей (резьбовых знаков и колец, различных вставок, арматуры и других элементов).

В зависимости от возможностей установленного на них формующего инструмента и используемой робототехники вертикальные литьевые машины могут работать в ручном или полуавтоматическом режиме. В автоматическом режиме они работают сравнительно редко, так как требуются достаточно сложные робототехнические устройства для удаления из них готовых изделий.

Основным недостатком вертикальных литьевых машин является их ограничение по мощности, с возрастанием которой увеличивается и высота машин, что затрудняет их обслуживание и требует большой высоты производственных помещений.

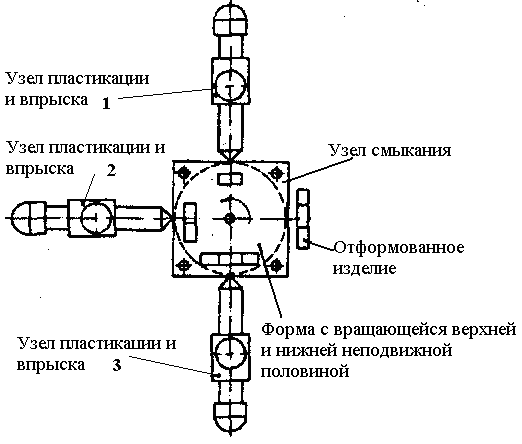

Угловая компоновка машин используется некоторыми фирмами-производителями при создании машин для литья крупногабаритных или сложно армированных изделий, так как они отличаются удобством в обслуживании, особенно при литье крупных изделий с затрудненным извлечением из формы. Широкое распространение получило создание на базе угловых машин установок для многоцветного или многокомпонентного литья (рис.3).

Рис. 3. Расположение узлов пластикации и впрыска на угловой литьевой машине для трёхпозиционного литья трёхцветных деталей

Машина, показанная на рис. 3, имеет центральный вертикальный узел смыкания, вокруг которого в горизонтальной плоскости расположены узлы пластикации и впрыска. Расплав обычно впрыскивается по линии разъема. Одна полуформа, обычно верхняя половина, может вращаться вокруг вертикальной оси (угол поворота 180°, 120° или 90°) и перемещать отформованное изделие с позиции 1 на позицию 2, а затем на позицию 3. На каждой из этих позиций в свободную формующую полость, образованную после закрытия и повторного смыкания, вводится новый материал.

К преимуществам конструкции данных литьевых машин относятся, во-первых, производство за один рабочий цикл разноцветных изделий в литьевой форме заданной (1, 2, 3 и т.д.) гнёздности. Эти преимущества обеспечивают повышение производительности труда, благодаря исключению сборки раздельно формуемых разноцветных деталей. Во-вторых, малый уровень остаточных напряжений и очень низкий процент брака многоцветных изделий вследствие «горячего» соединения друг с другом их отдельных цветных элементов.

2. Особенности и назначение узлов пластикации различного типа

В соответствии с методом пластикации материала литьевые машины можно классифицировать по следующим признакам:

по конструктивному оформлению (одно- и двухцилиндровые);

по числу шнеков в одном цилиндре (одно- и двухшнековые);

по конструктивно-технологическому (машины без предварительной пластикации и с предварительной пластикацией).

Наиболее компактными, технологичными и обеспечивающими возможность регулирования основных параметров литья в широких интервалах являются одноцилиндровые конструкции шнекового типа (рис. 1). В таких конструкциях при пластикации шнек вращается, а при инжекции совершает поступательное движение.

Одноцилиндровую конструкцию одношнекового типа применяют для литья широкого круга изделий, в том числе для изготовления толстостенных изделий. Двухцилиндровые конструкции одношнекового типа позволяют получать двухцветные толстостенные изделия.

Одноцилиндровые конструкции двухшнекового типа используют для переработки порошкообразных полимеров.

В машинах без предварительной пластикации шнек наряду с обеспечением пластикации расплава выполняет роль поршня при впрыске расплава в форму; при этом время пластикации совмещено частично с временем впрыска.

В машинах с предварительной пластикацией полимер пластицируется в пластикационном цилиндре, после чего впрыскивается в форму при перемещении поршня (шнека) в инжекционном цилиндре, т. е. стадии пластикации и впрыска разделены.

В настоящее время применяют двухцилиндровые конструкции с пластикационным цилиндром шнекового типа, например, для литья преформ (рис.4).

В этих конструкциях шнек в пластикационном цилиндре вращается, обеспечивая пластикацию полимера, по окончании которой пластицированный полимер перемещается через клапан переключения в инжекционный цилиндр.

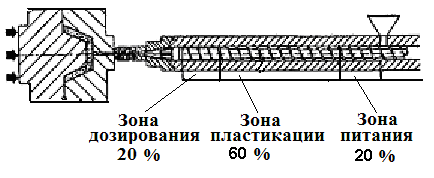

Наиболее важный компонент узла пластикации – шнек. Шнек отвечает за транспортирование, разогрев, смешивание и впрыск полимерного материала в форму, а в некоторых случаях и за удаление газов из цилиндра шнека. Обычно используются трёхзонные шнеки (рис. 5) с отношением длины шнека к диаметру (L/D) примерно 20:1±10 %. При применении коротких шнеков качество расплава ухудшается. Более длинные шнеки с соотношением L/D 24:1 и более могут приводить к деструкции ряда полимерных материалов вследствие увеличения времени их пребывания в шнеке.

Рис.4. Двухцилиндровая конструкция поршневого инжекционного узла с

пластикационным цилиндром шнекового типа

Рис. 5. Трёхзонный шнек для переработки термопластов

Основными свойствами полимеров, определяющими профиль шнека, являются характер перехода в вязкотекучее состояние (определяет соотношение длин зон питания и пластикации), термостабильность и чувствительность материала к сдвиговым напряжениям (определяют межвитковый объём и степень сжатия). По этим признакам полимеры можно разделить на три группы. Для каждой из групп применяют специальный шнек.

Продолжение ВЫБОР ЛИТЬЕВОЙ МАШИНЫ часть 2

Автор: Шерышев М.А.

ПластЭксперт рекомендует:

Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Дата публикации и кол-во просмотров статьи

Просмотров: 15904Дата публикации: 18.09.2018 11:20:41

Время чтения

Время чтения:

Обсуждаем на форуме

Обсуждаем на форуме