Список тематических статей

Твердость по Роквеллу

Понятие и общие сведения

В процессе исторического развития материаловедения, появления механизмов и машин у человечества появилась потребность измерять твердость различных материалов и сравнивать их между собой по определенным стандартам. Твердостью в современной технике называют свойство материала, являющееся противоположным пластичности, то есть его способности вытекать из-под нагрузки.

Так, более 100 лет назад в 1908 году австрийским ученым по фамилии Людвиг были описаны теоретические основы метода получения значения твердости материалов при воздействии на них алмазного конуса. А в 1919 году американскими исследователями Хью М. Роквелли Стэнли П. Роквелл были исправлены некоторые практические недочеты метода и запатентована гидромеханическая установка. Именно она и известна по сей день под названием «твердомер Роквелла».Этот твердомер оказался незаменим для неразрушающего контроля твердости высоколегированных и особенно закаленных сталей, применяющихся, например при производстве подшипников.

Измерение твердости по Роквеллу оказалось шагом вперед по сравнению с уже существовавшим на тот момент методом Бриннеля. Этот способ базировался на измерении площади следа на материале, оставленного стальным или карбид-вольфрамовым шариком определенного диаметра. Метод Бринелля, тем не менее,также дожил до сего дня. Обычно он используется для получения значения твердости более мягких материалов, чем метод Роквеллов, например цветных металлов, последний же хорош для закаленной стали. Использование метода Бриннеля характеризуется деформацией рабочего инструмента (шарика), также деформируется и измеряемая поверхность. Из этого следует, что метод Бринелля не соответствует полностью требованиям к неразрушающим способам измерения.

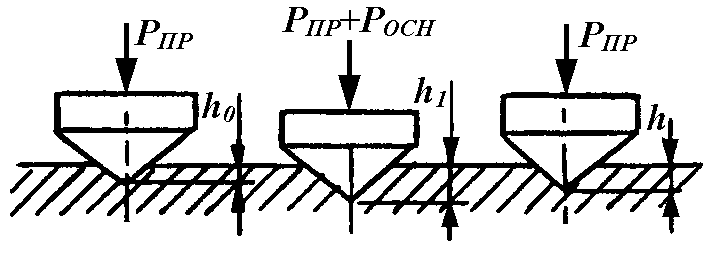

Рис.1. Механизм измерения твердости

Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей. В индустрии пластмасс этот метод широко используется для определения твердости рабочих узлов оборудования для переработки полимеров и эластомеров, а также поверхностей технологической оснастки, например прессформ, экструзионного и прочего формующего инструмента.

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Преимущества и недостатки

Неоспоримым преимуществом метода, предложенного Роквеллами, является универсальность и применимость к большому количеству и широкому диапазону материалов, прежде всего практически ко всем металлам.

Также можно отметить прочие его достоинства:

- существует возможность применения метода определения твердости по Роквеллу к готовым изделиям ввиду отношения его к неразрушающим;

- можно применять метод для контроля различных по степени кривизны поверхностей, в том числе цилиндрические детали или детали с кривизной R3;

- возможность измерения твердости листов с толщиной от 0,3 мм по Роквеллу;

- определение твердости проводится быстро, максимальное время измерения составляет 1-2 минуты с тестом контрольного образца;

- результат получается в удобном для считывания и обработке виде.

Недостатками метода «твердость по Роквеллу» считают не такую высокую точность измерений и возможный существенный их разброс по образцу, как можно получить по методам Бриннеля или Виккерса. Тем не менее, этот минус не такой значительный, учитывая описанные выше его достоинства.

Дата публикации и кол-во просмотров статьи

Просмотров: 4554Дата публикации: 23.10.2018 14:50:48

Время чтения

Время чтения:

Обсуждаем на форуме

Обсуждаем на форуме