Список тематических статей

Экструзионная сварка

Сварка деталей из полимерных материалов, которая осуцествляется при помощи расплавленного экструдируемого присадочного материала. Наилучшие показатели сварного шва достигаются ри применении одного и того же материала для деталей и сварки.

Экструзионная сварка может быть как автоматическая, так и ручная с применением ручных или переносных экструдеров.

Назначение

Экструзионная сварка применяется для сварки листов, профилей и пленок из ПЭ, ПП, реже ПВХ или ПЭТФ; еще реже из других термопластов. Для напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов, и так далее) прочность сварного экструзионного соединения не превышает 80% от прочности исходных деталей.

Общие требования

Так же, как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

Сваривать следует только детали из одинаковых термопластов. Важнейшим показателем «одинаковости» являются химический состав, плотность и ПТР. При сварке экструдером, те же требования предъявляются к присадочному материалу.

Если ПТР свариваемых деталей отличаются, то присадочный материал следует выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

Свариваемые поверхности должны быть чистыми. При экструзионной сварке эти требования настолько жесткие, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала, не более чем за 20 минут до начала сварки.

Это связанно с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению со сваркой горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

- позволяет сваривать толстостенные детали за один подход;

- увеличивает скорость сварки;

- уменьшает влияние человеческого фактора на качество сварного шва.

Принцип

Свариваемые поверхности – специально подготовленная сварочная канавка или угол между листами, или поверхностью пленки, уложенной внахлест, предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительно нагретого сварочного экструдера. В случае стационарных цеховых сварочных экструдеров, поверхности могут нагреваться тепловым излучением.

Одновременно с этим, присадочный материал в виде прутка или гранул, подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком до достижения гомогенной массы.

Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через так называемый сварочный башмак.

Давление необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых экструдеров, сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

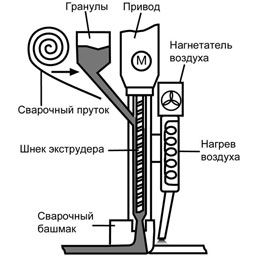

Схема работы сварочного экструдера

Поскольку зона сварки должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателями воздуха. Горячий воздух подается в зону сварки через «сопло предварительного нагрева», и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, то есть иметь встроенный нагреватель воздуха. Как вариант, экструдер может быть расчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шенкового типа, то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом. На качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Расплавленный присадочный материал подается в зону сварки через сварочный башмак.

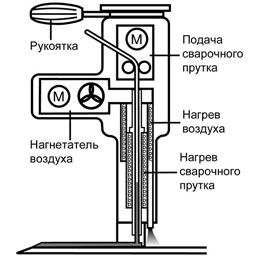

В сварочных экструдерах плунжерного типа используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передачи пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП иди других термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50оС. Это означает, что даже значительный перегрев материала (на 30-40оС) не может серьезно повредить материалу.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особое требование предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен на долго оставляться в режиме ожидания и тому подобное.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

Подготовка зоны сварки

Подготовка свариваемых поверхностей должна производиться непосредственно перед проведением сварки, так как поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность сварного шва при экструзионной сварке. Если после подготовки кромок прошло более 20-ти минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна.

Варианты сварки

Сварка двух листов бывает швом V-типа, швом X-типа, швом HV-типа, швом К-типа. Выше перечисленные идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, форма сечения которого меняется на протяжении шва. В таком случае, используется вариант сварки швом переменного сечения.

Гладкова Наталья

Обсуждаем на форуме

Обсуждаем на форуме