Список тематических статей

РЕЗОЛЬНЫЕ СМОЛЫ

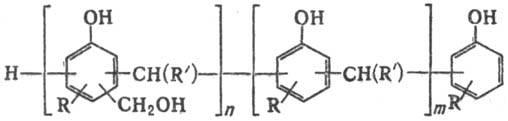

Полимеры этого типа также так же называется резолами, термореактивными фенольными смолами. Помимо резольных в ту же группу фенопластов входят и новолачные смолы. Общая химическая формула рассматриваемого типа смол представлена на рис.1, где R и R’, как правило, являются радикалами водорода, реже R=CH3.

Рис. 1. Формула фенольных смол

Смолы резольного типа являются жидкостями высокой вязкости или стеклообразными веществами желтого либо коричневого цвета.

Рис.2. Внешний вид

Получение

Производство рассматриваемых смол, так же как и новолачных, производят методом поликонденсации фенола с альдегидами (в основном формальдегидом) в основной среде (гидроксида натрия, бария или аммония). Температура реакции обычно составляет около 100 градусов С.

Получение смол сопровождается выпариванием из получившейся смеси летучих веществ в вакуумной среде. Затем готовая смола подвергается быстрому охлаждению.

Свойства

Ниже представлены основные характеристики рассматриваемых смол. Жидкие смолы содержат фенол в количестве до 20 процентов, твердые – в количестве от 5 до 12 процентов.

- Молекулярная масса - 400-1000.

- Плотность жидких смол - 1140-1220 кг/куб.м.

- Плотность твердых смол - 1250-1270 кг/куб.м.

- Хорошая растворимость в спиртах, кетонах, фенолах, растворах щелочей.

- Твердые смолы способны набухать под действием воды.

Переработка и применение

Для получения готовых изделий из смол их подвергают процессу отверждения. Резольные смолы, как правило, отверждают при температуре от 80 (иногда ниже в среде катализатора) до 180 градусов С. Важное свойство резольных смол, которым не обладают новолачные смолы и многие другие термореактивные материалы заключается в способности сохранять вязкотекучее состояние в течение продолжительного времени. Эта особенность делает процесс формования изделий проще, в отличие от новолачных пластиков.

Смолы перерабатывают, как и прочие термореактопласты, методами литьевого и прямого прессования, литьем на реактопластавтоматах, намотки (метод характерен больше для новолачных материалов) и другими.

Фенолформальдегидные смолы используются в качестве связующего для получения фенопластов, тепло- и электроизоляционных материалов, слоистых пластиков, фанеры и т.д. Кроме того, смолы находят использование в производстве клеев, лаков, герметизирующих материалов.

Экология и опасность для здоровья

Получение рассматриваемых смол (как и новолачных) связано с использованием токсичного сырья – фенола и формальдегида, которые являются довольно ядовитыми веществами. Формальдегид признан канцерогеном и оказывает угнетающее действие на нервную систему.

Есть работы, описывающие возможный вред, наносимый такими смолами коже человека, вызывание ими дерматитов и экзем. Особенно осторожно следует обращаться с неотверждёнными смолами, в которых может оказаться до 11 процентов непрореагировавшего фенола. После отвержения смолы олигомеры, находящиеся в ней, реагируют с оставшимся фенолом и его количество уменьшается до практически безопасных значений.

ГОСТ Р и САНПИН допускают содержания фенола и формальдегида в изделиях пищевого применения, полученных с применением фенолформальдегидных смол (в которые входят и новолачные смолы):

- количество фенола — 0,05 мг/л,

- количество формальдегида — 0,1 мг/л.

Несмотря на практическую безопасность, использование резольных и прочих фенолформальдегидных смол, в частности новолачных, в настоящее время нельзя назвать массовым. Главная проблема в трудности утилизации и вторичной переработки изделий из фенопластов полностью не решена.

Дата публикации и кол-во просмотров статьи

Просмотров: 10555Дата публикации: 23.10.2018 14:49:38

Время чтения

Время чтения:

Обсуждаем на форуме

Обсуждаем на форуме