Список тематических статей

Технологическая карта литья (скачать образцы)

В разрабатываемой технологической карте следует указать:

- наименование операции;

- наименование оборудования, модель;

- наименование формующего инструмента и его краткая характеристика;

- размеры и объем детали;

- марка полимерного материала с указанием ГОСТ, норма его расхода;

- условия подготовки материала к переработке;

- последовательность рабочих приемов изготовления изделия (содержание переходов)

- технологические параметры литья.

Варианты образецов заполнения технологической карты для скачивания:

Если образцы недоступны для скачивания - пишите adv@e-plastic.ru

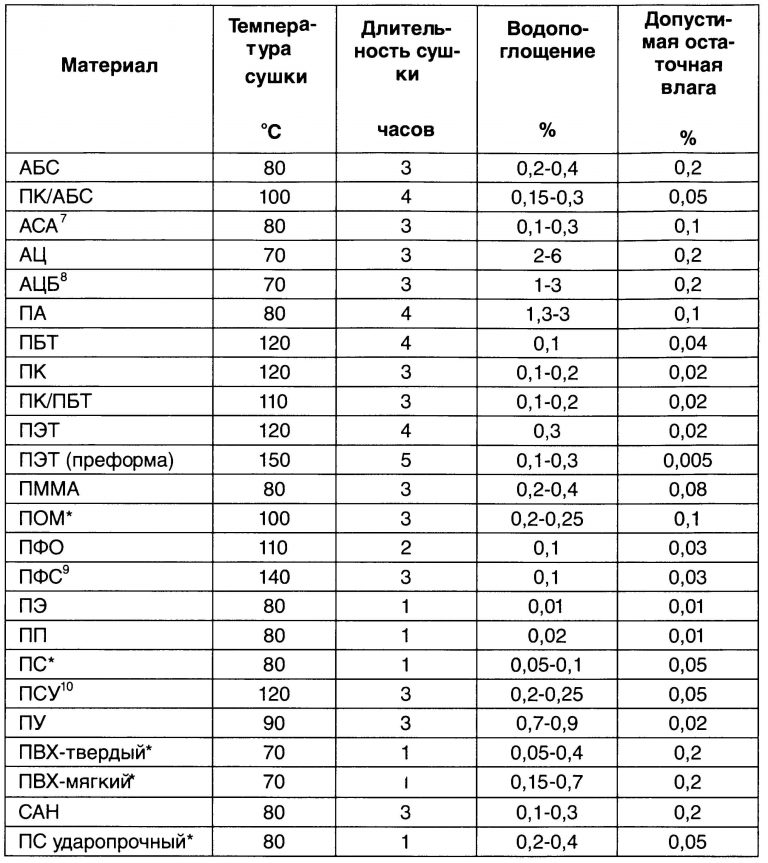

Условия подготовки полимера к переработке

Определяют влажность В, с которой полимер поступает на переработку.

В технологическую карту записывают:

- Допустимую влажность В (в % ), с которой полимер может поступать на переработку. При этой влажности достигается нормальная переработка и требуемое качество изделий.

- Температуру сушки Тс (0С).

- Продолжительность сушки tс (часы).

- Допустимое время пребывания высушенного материала при атмосферных условиях вне герметичной тары или допустимое время увлажнения tувл(час)

РЕКОМЕНДАЦИИ ПО ПОДБОРУ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ЛИТЬЯ

формулы и таблицы для расчета параметров можно найти в статье «Выбор литьевой машины»

Технологические параметры литья:

- задают исходя из типа полимера и его свойств (вязкостных и теплофизических)

- существенно зависят от размеров и сложности конфигурации изделий

- как и условия подготовки материала к переработке указывают в технологической карте

- задают на литьевой машине.

Технологическими параметрами литья являются:

- Температура литья (материала) Тл (°С). Это температура, с которой материал

поступает из нагревательного цилиндра в форму. Температура литья Тл определяется температурами, которые задают по зонам нагревательного цилиндра (Т1, Т2...).

- Температура формы Тф. (°С).

- Давление литья Рл (МПа или кг/см2). Устанавливают в гидроцилиндре литьевой машины. Задают также диаграмму изменения давления Рл в течение цикла.

- Объемная скорость впрыска Q (см/сек) или параметр обратно пропорциональный Q - время заполнения формы t3 (сек). Задают также диаграмму изменения скорости впрыска по мере продвижения шнека вперед при впрыске материала в форму.

- Время выдержки под давлением tВПД (сек).

- Давление формования или давление подпитки РФ (МПа или кг/см2). Этот параметр задают, если применяют режим формования со сбросом давления. Задают также диаграмму изменения давления РФ в цикле.

- Частота вращения шнека N (об/мин).

- Давление пластикации или противодавление РПЛ (МПа или кг/см2). Задают также диаграмму изменения давления пластикации при наборе порции материала.

- Объем впрыска VВПР (см3) или аналогичный параметр - ход шнека Н(см).

- Общая продолжительность цикла tц(сек).

1. Температура литья (материала)

Температура литья Тл существенно зависит от свойств полимерного материала и задается исходя из условия получения качественного изделия за минимальную продолжительность цикла.

Для каждого полимера имеется рабочий диапазон температуры литья Тл, выше и ниже которого возникает различного рода брак.

Т литья задается по зонам нагрева материального цилиндра ТПА [1,2]:

ТI зоны = Тцил. min = Т (плавления текучести) +(10-30)0С;

Т2 зоны = Тцил. min +200С;

Т3 зоны = Тцил. min +400С;

Т сопла = Т3 зоны ±(5-100С);

Тmaх литья = Т деструкции – 400С.

Для каждого типа полимера установлен оптимальный интервал температур, зависящий от вязкости и показателя текучести расплава (ПТР), а также типа оборудования, конструкции и веса детали.

В целях обеспечения стабильности размеров и физико-механических свойств изделий колебание Трасплава в последней зоне материального цилиндра не должна превышать ±50С для кристаллизующихся и ±100С для аморфных полимеров.

Полимеры с низкой термостабильностью имеют узкий рабочий диапазон температуры литья, что осложняет их переработку.

Температура материала влияет на производительность.

Чем выше температура литья Тл, тем больше продолжительность цикла и тем ниже производительность литья.

При переработке низкотекучих (высоковязких) партий материала для обеспечения заполнения формы целесообразно повышать температуру литья Тл.

При переработке тонкостенных изделий (небольшая толщина h) и крупногабаритных с большими путями течения (большие отношения L/h) для обеспечения заполнения формы можно повышать температуру литья Тл.

Полимер |

Температура стеклования Тс, 0С |

Температура плавления Тпл, 0С |

Температура Тм,* 0С |

Температура Ти,** 0С |

|

Аморфные полимеры |

||||

|

Полистирол блочный, ПС |

100 |

- |

- |

60-90 |

|

Полистирол ударопрочный, УПС |

82 |

|

50-90 |

|

|

АБС-пластики |

95 |

- |

- |

70-90 |

|

Полиметилметакрилат ПММА |

105 |

- |

- |

60-100 |

|

Поликарбонат ПК |

150 |

- |

- |

90-100 |

|

Полисульфон ПСФ |

195 |

- |

- |

110-170 |

|

Поливинилхлорид ПВХ |

80 |

- |

- |

40-45 |

|

Кристаллические полимеры |

||||

|

Полиэтилен, ПЭНП |

-20 |

110 |

43 |

40-110 |

|

Полиэтилен, ПЭВП |

-20 |

130 |

60 |

40-130 |

|

Полипропилен, ПП |

-10 |

165 |

89 |

60-110 |

|

Полиамид -12, ПА-12 |

37 |

180 |

99 |

60-160 |

|

Полиамид -11, ПА-11 |

47 |

190 |

107 |

60-160 |

|

Полиамид – 6, ПА-6 |

50 |

225 |

138 |

80-200 |

Полиамид – 66, ПА-66 |

60 |

264 |

141 |

80-200 |

Полиформальдегид, ПФ |

-13 |

180 |

101 |

80-160 |

Полибутилентерефталат, ПБТФ |

43 |

225 |

135 |

80-200 |

|

Полиэтилентерефталат, ПЭТФ |

67 |

256 |

186 |

100-220 |

|

*Тм – температура максимальной скорости кристаллизации; **Ти – температура в центре изделия, при которой возможно его извлечение из формы.

|

||||

2. Температура формы

Для каждого полимера имеется рабочий диапазон температуры формы Тф, выше и ниже которого возникает различного рода брак.

При переработке конструкционных полимеров требуются высокие температуры формы Тф, для чего применяют нагрев формы.

Температура формы Тф влияет на продолжительность цикла литья и, следовательно, на производительность.

Чем ниже температура формы Тф, тем больше разность температур литья и формы (Тл - Тф) и больше скорость охлаждения изделия. При этом продолжительность охлаждения уменьшается, а производительность увеличивается.

При переработке тонкостенных изделий (небольшая толщина h) и крупногабаритных с большими путями течения (большие отношения L/h) только очень резкое повышение температуры формы Тф (близкое к температуре стеклования Тс или к температуре максимальной скорости кристаллизации Тм) способствует заполнению материалом формы.

Повышение температуры формы является менее эффективным параметром для улучшения формуемости материала, чем повышение температуры материала.

3. Давление литья

Давление литья Рл существенно зависит от вязкостных свойств полимера (текучести), конфигурации и размеров изделия.

Для каждого полимера имеется рабочий диапазон давления литья Рл, выше и ниже которого возникает различного рода брак.

Повышение давления литья Рлтребуется:

- При переработке высоковязких полимеров (поликарбонатов, полисульфонов, полифениленоксидов, полифениленсульфидов);

- При литье низкотекучих партий полимеров для обеспечения заполнения формы;

- При литье тонкостенных изделий (небольшая толщина К) или крупногабаритных с большими путями течения L/h. Такое литье характеризуются повышенными гидравлическими сопротивлениями, что затрудняет их заполнение. При литье таких изделий повышение давления литья Рл может привести к заполнению формы.

Таблица: Параметры литья некоторых полимеров.

|

Полимер |

Температура литья, Тл, 0С |

Температура формы, Тф, 0С |

Давление литья, Рл, МПа |

|

Кристаллические полимеры |

|||

|

Полиэтилен, ПЭНП |

180-240 |

20-60 |

60-120 |

|

Полиэтилен, ПЭВП |

200-280 |

30-80 |

60-140 |

|

Полипропилен, ПП |

200-270 |

40-100 |

60-140 |

|

Полиамид-12, ПА-12 |

210-285 |

40-100 |

60-120 |

|

Полиамид-11, ПА-11 |

220-270 |

40-100 |

60-120 |

|

Полиамид-66, ПА-66 |

260-290 |

60-110 |

80-150 |

|

Полиамид-6, ПА-6 |

235-270 |

60-100 |

80-140 |

|

Полиформальдегид, ПФ |

185-220 |

60-120 |

80-150 |

|

Полиэтилентерефталат, ПЭТФ |

265-280 |

80-140 |

70-150 |

|

Полибутилентерефталат, ПБТФ |

240-270 |

60-100 |

80-150 |

|

Аморфные полимеры |

|||

|

Полистирол ударопрочный, УПС |

180-240 |

40-70 |

60-120 |

|

Полистирол блочный, ПС |

170-270 |

20-70 |

45-120 |

|

АБС-пластики |

200-260 |

60-90 |

80-150 |

|

Полиметилметакрилат, ПММА |

190-240 |

40-80 |

45-150 |

|

Полисульфон, ПСФ |

280-350 |

80-150 |

120-150 |

|

Поликарбонат, ПК |

260-320 |

80-120 |

80-150 |

|

Поливинилхлорид, ПВХ |

160-210 |

20-60 |

60-150 |

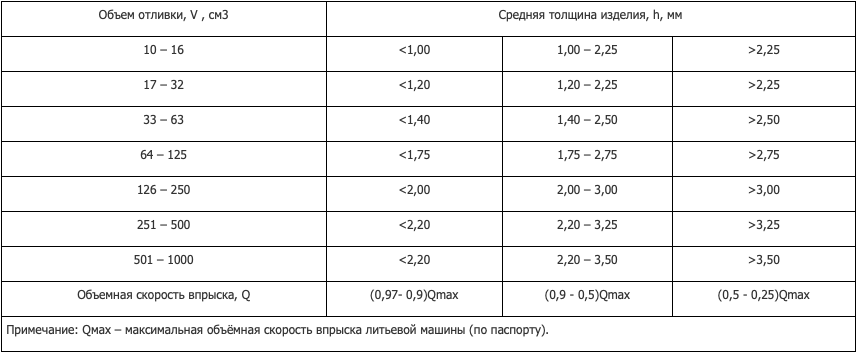

4. Объемная скорость впрыска (время заполнения)

Технологические параметры литья зависят от размеров и конфигурации изделий!

В зависимости от толщины h литьевые изделия условно можно разделить на три группы:

Первая группа - изделия тонкостенные сложной конфигурации.

Вторая группа – изделия общего назначения средних размеров.

Третья группа - изделия толстостенные простой конфигурации.

Таблица по выбору объемной скорости впрыска

Для литья изделий первой группы, которые имеют повышенное гидравлическое сопротивление заполнению формы, применяют верхние значения рабочего диапазона технологических параметров литья: температуры литья Тл, температуры формы Тф, давления литья Рл, объемной скорости впрыска Q. Для литья изделий этой группы применяют низковязкие марки полимера, которые обладают хорошей формуемостью и легко заполняют формы сложной конфигурации.

Для литья изделий третий группы, которые имеют пониженное гидравлическое сопротивление заполнению формы, можно применять нижние значения рабочего диапазона технологических параметров литья: температуры литья Тл. температуры формы Тф, давления литья Рл, объемной скорости впрыска Q. Для литья изделий этой группы можно применять высоковязкие марки полимера, которые имеют повышенную молекулярную массу и повышенную ударную прочность.

Объемная скорость впрыска Q или параметр обратно пропорциональный Q - время заполнения t3 существенно зависят от характеристик литьевого оборудования, конфигурации и размеров изделия.

tз=V/Q,

где

V – объем отливки, см3

Q – объемная скорость впрыска, см3/c

Объемная скорость впрыска Q влияет на внешний вид изделия!

При низких скоростях впрыска Q (большое время t3) поток расплава в форме сильно охлаждается. Поэтому изделия могут иметь волнистую поверхность и на поверхности могут быть видны линии спаев. В крайнем случае при очень низких Q могут быть недоливы.

С повышением объемной скорости впрыска Q или уменьшением времени заполнения t3 переходим в рабочий диапазон, в котором исчезают рассмотренные виды брака.

При дальнейшем увеличении объемной скорости впрыска Q выше рабочего диапазона на поверхности изделия в определенных местах могут возникать подгары из-за местного резкого сжатия материала.

При высоких скоростях впрыска возникают также переливы (облой) и гидроудары.

Для улучшения формуемости материала в тонкостенные изделия (небольшие h) целесообразно увеличивать Q. При литье крупногабаритных изделий с большими путями течения (L/h) увеличение Q способствует заполнению формы. Это связано с тем, что с увеличением Q уменьшается время заполнения формы и охлаждение материала в форме. Поэтому неизотермичность процесса заполнения оказывает меньшее влияние и расплав легче заполняет форму.

Рабочий диапазон объемной скорости впрыска Q для конкретного изделия определяют экспериментально, отливая изделия при нескольких различных Q определяют максимальную Q, начиная с которой образуются пригары, переливы и другие виды брака. Определяют минимальную Q ниже которой начинают образовываться волнистая поверхность, спаи и другие виды брака.

5. Давление формования

Давление формования Рф существенно зависит от конфигурации и размеров изделия. Давление формования Рф задают в период нарастания давления, если применяют режим формования со сбросом давления. Подробнее о назначении и применении режимов со сбросом давления.

Давление формования Рф определяет подпитку материалом формы в течение времени выдержки под давлением tВПД и по этой причине качество и вес готовых изделий.

При низком давлении формования Рф подпитка материалом формы недостаточна и качество изделий низкое. Образуются утяжины и пустоты, происходит коробление изделий.

С повышением давления формования Рф подпитка материалом формы в течение tВПД увеличивается и исчезают рассмотренные виды брака. Давление формования Рф переходит в рабочий диапазон, где получается хорошее качество поверхности изделий.

При высоком давления формования Рф и увеличением подпитки вес изделий возрастает. Чрезмерно высокое давление формования Рф является причиной переуплотнения материала и излишнего веса изделий. Это приводит к перерасходу материала. При большом давлении формования возникают также большие внутренние напряжения.

С увеличением толщины h усадка материала в форме возрастает. Поэтому требуется увеличение подпитки и давления формования Рф. С увеличением отношения длины пути течения к толщине L/h перепад давления в форме возрастает. Это может привести к тому, что в конце формы давление будет низким и в этом месте могут образовываться утяжины. Для устранения этого недостатка давление формования Рф целесообразно повышать с увеличением отношения L/h.

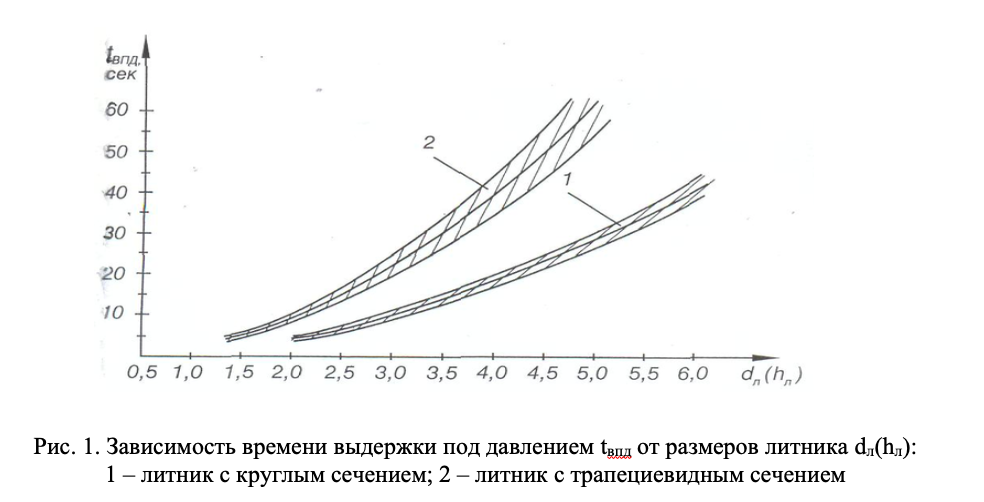

6. Время выдержки под давлением

Время выдержки под давлением tВПД главным образом зависит от диаметра литника dл (высоты литника hл) или диаметра впуска dв. Диаметр dл (высота hл) или dв определяет продолжительность охлаждения материала в литнике или во впуске. Поэтому определяют возможное время перетока материала из нагревательного цилиндра в форму под давлением (время подпитки), т.е. наибольшее время - tВПД.

При небольшом времени tВПД подпитка материалом формы недостаточна и в изделии образуются утяжины и пустоты, может происходить также коробление изделий. По мере увеличения времени tВПД вес изделия увеличивается.

Однако после некоторого значения tВПД вес изделия перестает расти. Увеличивать время tВПД, выше этого значения не следует. Если повышать давление литья Рл, то вес изделия увеличивается, но время tВПД остается практически одинаковым.

Рекомендации по примерному времени выдержки

Примеры определения tВПД.

Первый. Литник имеет круглое сечение проходного канала с диаметром dл =2,2

мм. По кривой 1 определяем tВПД= 4,5 - 6 сек.

Второй. Литник имеет трапециевидное сечение проходного канала с высотой

hл = 2,5 мм. По кривой 2 определяем tВПД=14 - 18 сек.

Рабочий диапазон времени выдержки под давлением tВПД для конкретного изделия определяют экспериментально по весу отлитого изделия. Делают 4-5 отливок, последовательно увеличивая tВПД. Отмечают то значение tВПД после которого последующее увеличение tВПД не приводит к заметному изменению веса изделия. Это значение tВПД ограничивает верхний рабочий диапазон.

7. Частота вращения шнека. Давление пластикации.

Частота вращения шнека N и давление пластикации Рпл главным образом зависят от технологической задачи пластикации, а именно: пластикация ненаполненных полимеров, окрашивание полимеров концентратами красителей непосредственно при литье, пластикация смесей полимеров.

Частота вращения шнека изменяется от 10 об/мин до 100-150 об/мин. Давление пластикации изменяется от 10 до 150 кг/см2.

С увеличением частоты вращения шнека N и давления пластикации Рпл смесительный эффект при пластикации возрастает.

8. Объём впрыска (ход шнека)

Объем впрыска QВПР или аналогичный параметр - ход шнека Н зависят от размеров изделия и плотности полимерного материала.

Вес отливки G (в г) определяют по формуле:

G = V * p

где V - объем отливки, см3;

р- плотность полимера (в г/см3) при комнатной температуре (20 0С),

Вес отливки G и ход шнека H связаны прямо пропорциональной зависимостью:

G*К=Н*S*p1

где S - поперечное сечение шнека, см2;

p1 - плотность полимера (в г/см3) при температуре литья

К - коэффициент, учитывающий утечки материала в обратном направлении при впрыске, а также уплотнение материала в форме и подушку материала перед шнеком в конечном положении, K=1,2-1,25. Конкретный ход шнека (коэффициент K) уточняют при отработке технологического режима на конкретной литьевой машине. Коэффициент К зависит от технологического состояния оборудования, особенно запирающего клапана на конце шнека. Если ход шнека задают меньше требуемого значения, возникают недоливы, пустоты, утяжины, коробление изделий.

Ход шнека должен быть таким, чтобы к концу периода выдержки под давлением перед шнеком оставалось не менее 3 - 5% объема подготовленного к впрыску материала. Шнек не должен доходить до своего крайнего положения. Только в этом случае обеспечивается передача давления в форму в течение времени выдержки под давлением

tВПД и переток материала для подпитки.

Справочные данные по плотности некоторых полимеров

|

Полимер |

Плотность r при 200С, кг/м3 |

Плотность r1 при Тm, кг/м3 |

Коэффициент aх107, м2/с |

|

Кристаллические полимеры |

|||

|

Полиэтилен, ПЭНП |

910-930 |

740-750 |

1,0-1,1 |

|

Полиэтилен, ПЭВП |

948-960 |

730-740 |

1,0-1,2 |

|

Полипропилен, ПП |

900-910 |

730-740 |

1,0-1,05 |

|

Полиамид-12, ПА-12 |

1010-1020 |

880-885 |

0,95-0,97 |

|

Полиамид-11, ПА-11 |

1040 |

910 |

0,9-0,98 |

|

Полиамид-66, ПА-66 |

1120-1150 |

975-985 |

0,95-1,0 |

|

Полиамид-6, ПА-6 |

1140 |

960 |

1,03 |

|

Полиформальдегид, ПФ |

1430 |

1170 |

0,87 |

|

Полиэтилентерефталат, ПЭТФ |

1270-1310 |

975-1005 |

0,9-1,0 |

|

Полибутилентерефталат, ПБТФ |

1380-1400 |

1105-1120 |

0,9-1,0 |

|

Аморфные полимеры |

|||

|

Полистирол ударопрочный, УПС |

1050-1080 |

955-970 |

1,0 |

|

Полистирол блочный, ПС |

1060 |

970 |

0,85-0,9 |

|

АБС-пластики |

1020-1050 |

935-965 |

0,87-0,92 |

|

Полиметилметакрилат, ПММА |

1150-1200 |

1055-1100 |

1,4 |

|

Полисульфон, ПСФ |

1240 |

1140 |

1,48 |

|

Поликарбонат, ПК |

1190-1200 |

1090-1100 |

1,4 |

|

Поливинилхлорид, ПВХ |

1340-1460 |

1280-1320 |

0,95 |

9. Общая продолжительность цикла

Общая продолжительность цикла tц литья включает:

машинное время

- время подвода и отвода узла пластикации

- время впрыска

- время выдержки под давлением

- время охлаждения в форме

время сухого цикла

- время смыкания и размыкания формы

Продолжительность охлаждения tохл- основной технологический параметр, который влияет на производительность литья П. Производительность П обратно пропорциональна времени охлаждения tохл.

Продолжительность охлаждения tохл зависит от температуры материала (литья) Тл и температуры формы Тф, толщины изделия Н и теплофизических свойств полимерного материала (коэффициента температуропроводности а).

Чем ниже температура материала Тл тем быстрее охлаждается изделие tохл и выше производительность литья.

Температура формы Тф влияет на скорость охлаждения материала в форме. Чем ниже температура Тф. тем больше скорость охлаждения. При этом время охлаждения уменьшается tохл а производительность П увеличивается.

Самое сильное влияние на продолжительность охлаждения tохл оказывает толщина изделия h. Продолжительность охлаждения tохл пропорциональна квадрату толщины изделия h. Например, если изделие с толщиной h1 охлаждается за время t то изделие с толщиной в два раза больше охлаждается за время t2 которое в четыре раза больше, чем t. Для повышения производительности нужно, по возможности, уменьшать толщину изделия h.

Обсуждаем на форуме

Обсуждаем на форуме