Список тематических статей

Литье резинотехнических изделий РТИ

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

- возможностью автоматизации и механизации процесса;

- при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

5- размыкание пресс-формы и удаление изделия;

6- отделение литниковой системы и облоя.

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

В смесителе, в измельченный и пластифицированный каучук вводят ингредиенты (вулканизаторы, наполнители, пластификаторы, противостарители, красители и проч.) и тщательно гомогенизируют – именно на этом этапе, за счет введения в рецептуру тех или иных компонентов, идет формирование будущих технических свойств готового изделия. Далее на вальцах получают ленту из сырой резиновой смеси, имеющую подходящие по размерам ширину и толщину (и редко ограниченная по длине) под размер загрузочного отверстия материального цилиндра ТПА.

Если заготовка резиновой смеси осуществляется «впрок», то ее необходимо намотать на бобины и проложить промасленной бумагой во избежание слипания слоев.

Резиновая смесь может быть изготовлена на основе широкого спектра каучуков (начиная с натурального каучука или таких популярных как бутилкаучук, бутадиен-стирольный, бутадиен-нитрильный и изопренового и силоксанового каучуков) в зависимости от того какие свойства вы хотите придать конечному резинотехническому изделию.

Важно помнить, что смесь должна быть стойка к подвулканизации при высокой скорости вулканизации. Сегодня эта проблема легко решается добавлением широкого спектра «умных» катализаторов и/или ингибиторов процессов сшивки.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

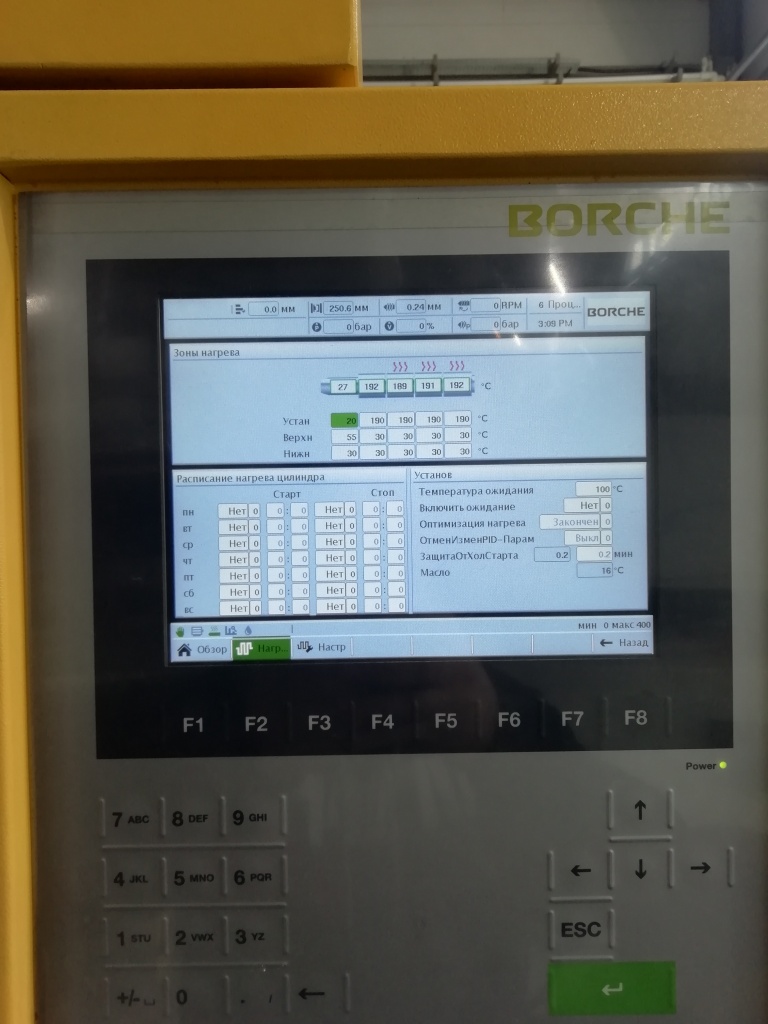

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Скорость впрыска и течения расплава (заполнения формы) будет зависеть от:

- вязкости резиновой смеси и ее «отзывчивости» на повышение температуры;

- размеров и конфигурации изделия и литниковой системы прессформы;

- давления впрыска.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Правильно рассчитанное усилие смыкания и точность изготовления формы если не исключат наличие облоя, то в значительной мере минимизируют его.

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

- В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

- Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

- Литниковые каналы проектируют таким образом, что бы они обеспечивали минимальный путь печения расплава с целью избежать перегрева с преждевременной вулканизацией и «козления» формы.

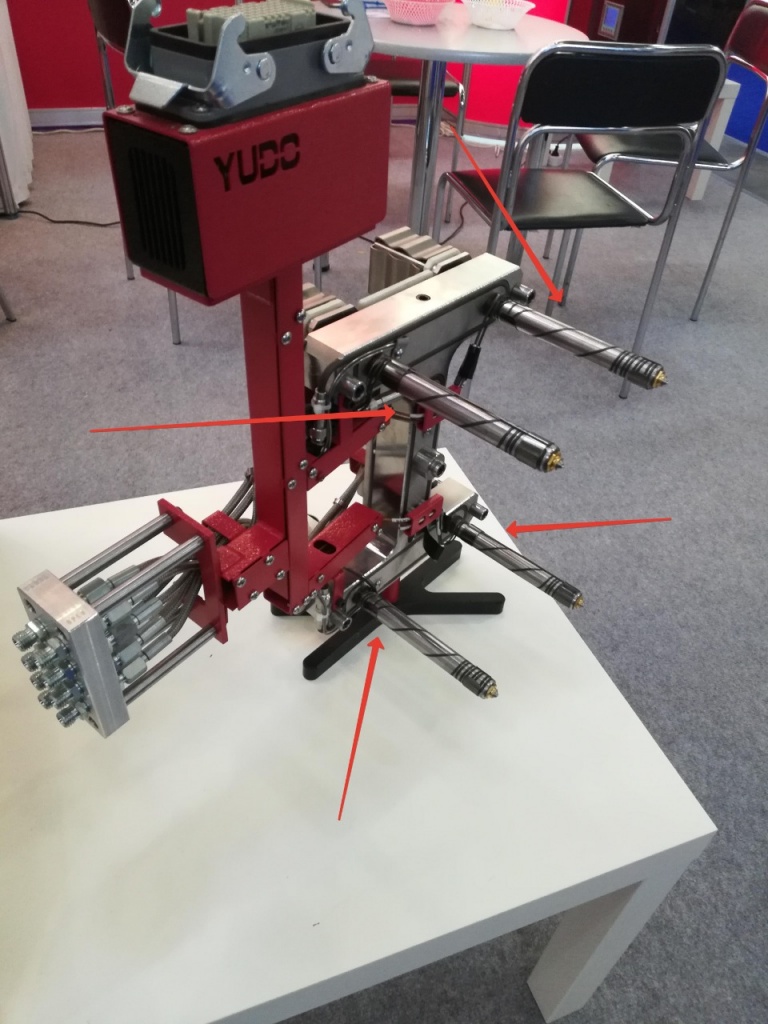

- Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

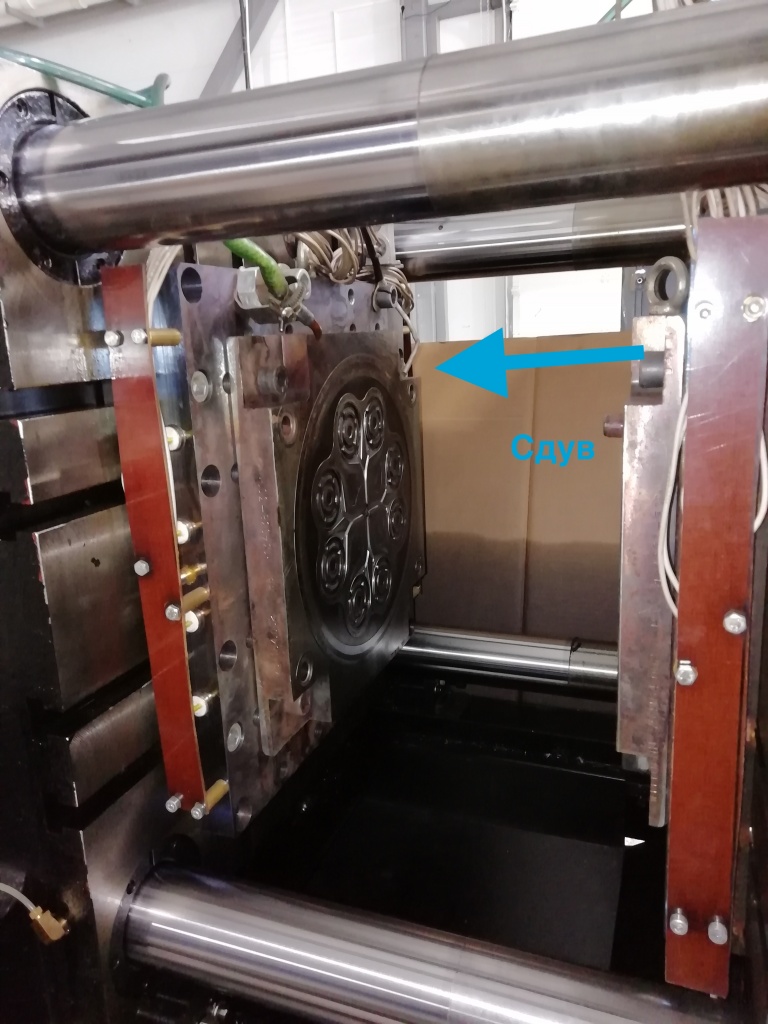

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

- все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

- вручную;

- с помощью сметок;

- посредством сдува.

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

- с помощью робота, во время извлечения изделия из формы;

- в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

Благодарим компанию ООО"Бетар" и российское представительство компании BORCHE за предоставленные фотоматериалы.

Обсуждаем на форуме

Обсуждаем на форуме